传统的锂离子电池中,不含活性锂的石墨负极占电池重量与厚度的25 - 40 %以上,是制约电池能量密度的关键因素,但长期以来未得到充分重视。使用超高容量、更轻薄的金属锂代替石墨负极可显著提升电池能量密度。但商业化金属锂箔厚度通常在数百微米以上,在电池中远远过量于正极,造成锂资源浪费并降低电池能量密度。解决这一问题需使用超薄金属锂箔,但高昂的成本使之难以实际应用。将石墨负极材料自电池中去除,通过正极释锂在电池中原位构建超薄金属锂,实现“锂零过量”设计的初始无负极电池体系,不仅可以同步提升电池质量与体积比能量,更可降低电池制造工艺难度与成本,是备受瞩目的新一代变革性高能量、超轻薄电池技术方向。

在无负极锂电池中,除正极外无额外锂源,因此如何缓解因电池副反应、SEI膜形成、死锂产生等问题造成的不可逆锂损失,是发展长寿命无负极电池面临的关键科学问题。在前期工作中,王治宇、邱介山教授团队发展了一类锂含量高达66.67 at.%的高容量硫化锂正极(Nature Commun. 2014, 5, 5002、Adv. Energy Mater. 2017, 1700018、Adv. Funct. Mater. 2019, 29, 1905986、Energy Environ. Sci. 2021, 14, 2278、Science Adv. 2022, eabl8390、Adv. Mater. 2022, 2201981、Adv. Mater. 2023, 2212039、Adv. Funct. Mater. 2023, 2211062),并以之构建了质量比能量>340 Wh kg–1、体积比能量>1323 Wh L-1的Ah级准固态无负极软包电池(Nature Commun. 2022, 2022, 13, 4415)。

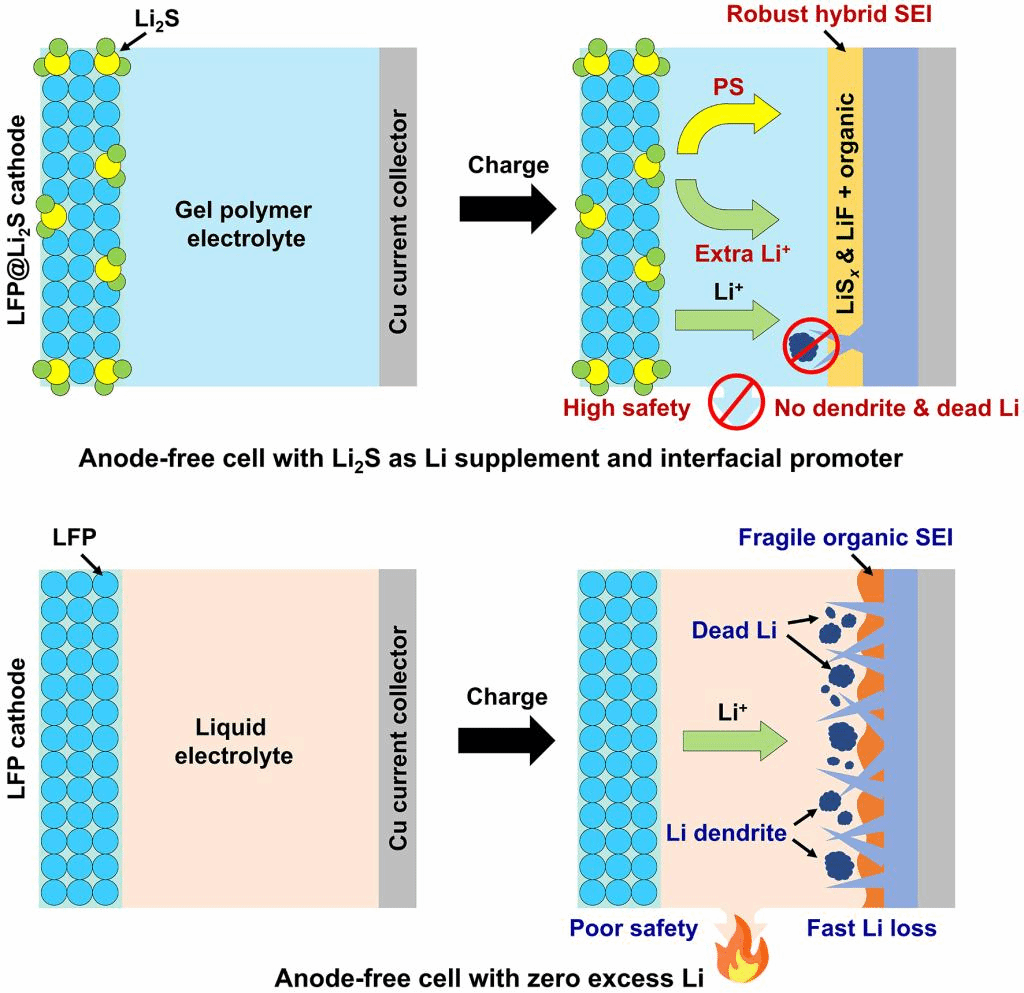

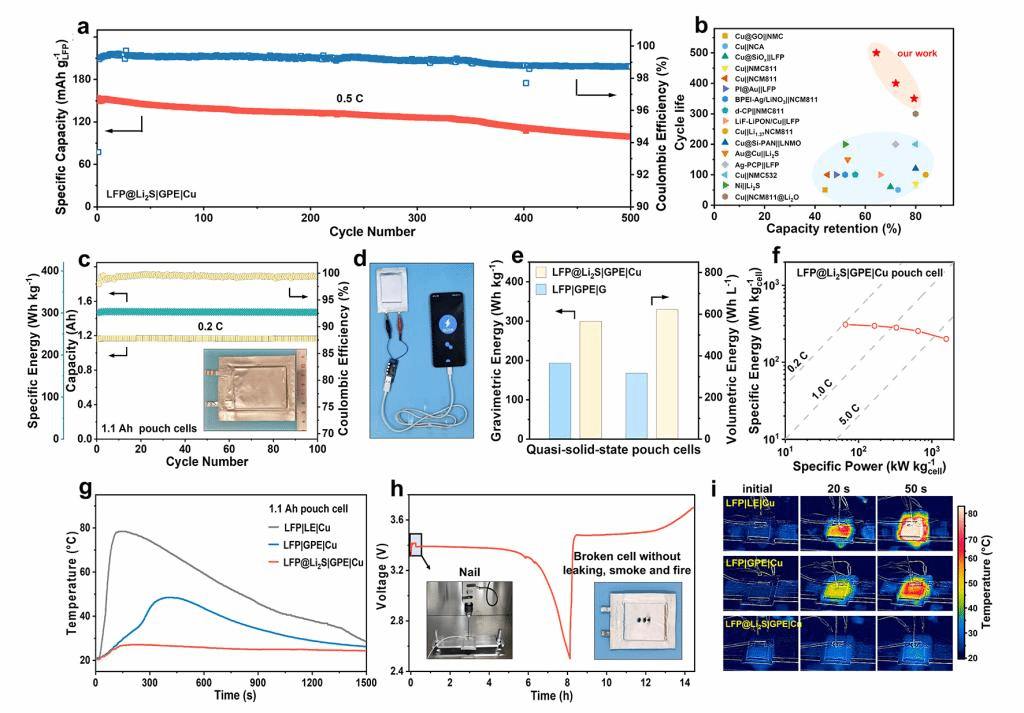

在此基础上,王治宇、邱介山教授团队近日在Advanced Materials发表题为“Long-life quasi-solid-state anode-free battery enabled by Li compensation coupled interface engineering” 的研究论文。利用硫化锂作为双功能补锂剂与界面改性剂,提出了一种简便易行的锂补偿耦合界面工程策略,以显著延长无负极锂电池的循环寿命。联用飞行时间二次离子质谱、原位XRD、原位阻抗、原位光学显微分析等技术,揭示了工况条件下准固态无负极电池中的锂补偿反应路径,同时发现这一过程中,硫化锂释放的多硫化物可以诱导负极侧形成富含无机锂硫/氟化物的有机-无机复合SEI膜,从而高效抑制金属锂枝晶与死锂形成。面向实用化电池制造,将这一策略应用于高载量的商业化磷酸铁锂正极(25 mg cm-2)与无前处理的铜箔负极集流体,创制了循环寿命>500次的准固态无负极锂电池,实现了能量密度300 Wh kg-1、100次循环容量无衰减的Ah级准固态无负极软包电池制造。联用原位电池热测量技术,揭示了此类准固态无负极软包电池在机械穿刺条件下的优异安全性。这一工作中使用的磷酸铁锂、铜集流体与硫化锂均为未经前处理与纳米化的商业化材料,与现有锂电制造产线兼容性好,易于实现规模化制造。

图1. 利用硫化锂作为双功能补锂剂与界面改性剂,通过锂补偿耦合界面SEI膜性质调控抑制无负极电池不可逆锂损失的技术策略

图2. 准固态无负极电池的(a-f)电化学性能(g-i)与安全性

论文第一作者为精细化工国家重点实验室、化工学院博士生刘钰昭。工作得到了国家重点研发计划、国家自然科学基金会、大连理工大学、精细化工国家重点实验室、有机无机复合材料国家重点实验室与中节能万润有限公司的共同资助支持。

文献详情:Long-life quasi-solid-state anode-free battery enabled by Li compensation coupled interface engineering. Adv. Mater. 2023, 2305386.

链接:https://onlinelibrary.wiley.com/doi/10.1002/adma.202305386